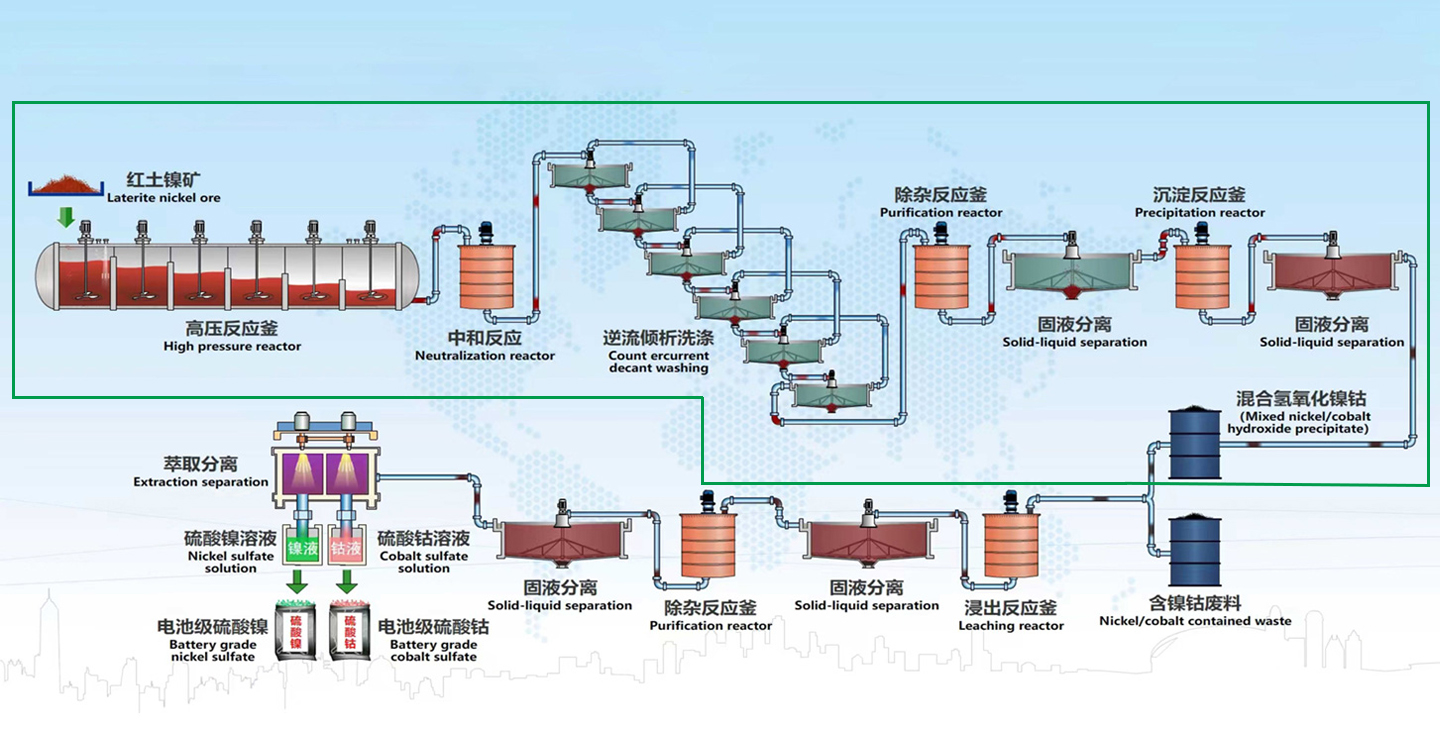

Proses High Pressure Acid Leaching (HPAL) pada bijih nikel laterit dilakukan dengan menambahkan asam sulfat pekat ke dalam autoklaf pada suhu dan tekanan tinggi untuk mencapai pelindian selektif nikel dan kobalt. Dalam proses ini, sebagian besar unsur pengotor seperti besi dan aluminium tetap tertahan dalam terak, sehingga kualitas produk dapat terjaga. Tingkat pemulihan logam yang tinggi memungkinkan pengurangan konsumsi bahan baku, dengan tingkat pemulihan nikel, kobalt, dan logam lainnya yang dapat mencapai lebih dari 90%.

Untuk menekan konsumsi uap, meningkatkan efisiensi pemanfaatan energi, serta menurunkan biaya produksi dan operasional, setelah proses pelindian asam bertekanan tinggi, bubur bijih didinginkan melalui proses flash evaporation. Aliran sekunder yang dihasilkan kemudian dikembalikan ke sistem pemanasan awal untuk memanaskan bubur bijih bersuhu rendah sebelum masuk ke autoklaf. Dibandingkan dengan proses pirometalurgi, proses HPAL memiliki karakteristik konsumsi energi yang lebih rendah, tingkat pemulihan komprehensif logam berharga yang lebih tinggi, serta dampak lingkungan yang relatif lebih kecil.

Dari sisi ekonomi, proses HPAL secara industri terutama sesuai untuk pengolahan bijih dengan kandungan besi tinggi serta kandungan silikon dan magnesium yang rendah, yang umumnya merupakan bijih berbasis limonit, dengan kadar magnesium biasanya kurang dari 5 persen. Dibandingkan dengan proses hidrometalurgi konvensional, HPAL dikenal sebagai salah satu proses hidrometalurgi yang paling kompleks, karena melibatkan sistem siklus termal yang rumit, tingkat otomasi yang tinggi, serta persyaratan yang ketat terhadap peralatan, material, dan kompetensi operator.

Sistem HPAL untuk pengolahan bijih nikel laterit umumnya terdiri atas sejumlah sistem proses utama, antara lain penyimpanan bubur bijih, pemanasan awal bubur bijih, pengisian autoklaf, pelindian pada suhu dan tekanan tinggi, proses flashing bubur bijih, pencucian gas buang, serta transportasi bubur hasil pelindian. Selain itu, terdapat sistem pendukung yang meliputi sistem uap, sistem konsentrasi asam sulfat, sistem cairan penyegel, sistem udara bertekanan, sistem sirkulasi air, sistem kendali otomasi, dan sistem kelistrikan.

Setelah lebih dari enam dekade pengembangan, proses HPAL semakin berperan penting dalam mendukung industri energi baru. Proses ini banyak digunakan karena memiliki tingkat pelindian yang sangat tinggi, dengan tingkat pelindian nikel dan kobalt mencapai 95% atau lebih, serta biaya operasional yang relatif kompetitif. Dalam proses HPAL, bijih nikel laterit dipanaskan hingga suhu sekitar 225 derajat Celsius atau lebih, diberi tekanan sekitar 4–5 MPa, dan direaksikan dengan asam sulfat di dalam reaktor.

Teknologi HPAL pertama kali diterapkan secara komersial pada 1961 di Teluk Moa, Kuba, dan secara umum telah berkembang melalui tiga generasi. Generasi pertama dikembangkan di Kuba dan mulai berproduksi pada akhir 1950-an. Generasi kedua diwakili oleh sejumlah proyek yang mulai beroperasi di Australia Barat pada akhir 1990-an. Generasi ketiga kemudian berkembang pesat secara global, antara lain melalui proyek yang dioperasikan oleh Sumitomo Corporation di Filipina pada 2005, proyek Goro Nickel di Kaledonia Baru pada 2008, serta proyek Ramu Nickel–Cobalt di Papua Nugini pada 2012. Teknologi HPAL generasi ketiga melakukan penyempurnaan terhadap proses, peralatan utama, dan material yang digunakan pada generasi sebelumnya, sehingga menghasilkan operasi industri yang lebih stabil, biaya produksi dan operasional yang lebih rendah, serta tingkat pemulihan logam yang lebih tinggi.